Transportador de rodillos de vidrio plano

Sistema automático de transporte y enlace de rodillos para láminas de vidrio planas

El transportador de rodillos de vidrio plano está diseñado para conectar diferentes equipos de proceso dentro de una línea de producción de vidrio, garantizando un flujo de material continuo y una capacidad equilibrada en todas las estaciones. Al coordinar la comunicación entre los equipos y sincronizar el rendimiento, el sistema permite el funcionamiento continuo y estable de las líneas de producción de vidrio fotovoltaico y otras aplicaciones de procesamiento de vidrio plano.

- Tipo de vidrio aplicable: Vidrio flotado, vidrio laminado

- Espesor de la lámina de vidrio: 1.6-4.0mm

- Dimensiones de la lámina de vidrio: 2500×1400mm (máx.), 600×600mm (mín.)

- Peso máximo de la lámina de vidrio: 30kg/pieza

- Velocidad de transporte: Vmáx = 0-110m/min

- Control de velocidad: Variador de frecuencia

- Capacidad de producción de la línea de vidrio: ≥18 piezas/min (calculada con base en la capacidad de producción de un horno de templado de vidrio de 60 m)

- Temperatura ambiente: -20 a 50°C

- Altura del transportador: 900±50mm

- Tasa de calidad: ≥99.2%

Tipos de transportadores de vidrio plano

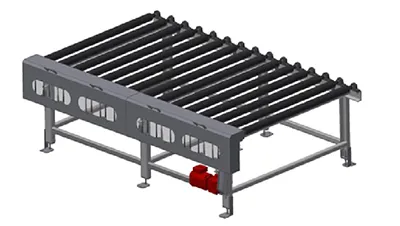

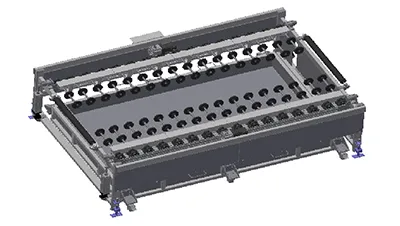

Transportador de transición

Transportador de transición

Altura del rodillo: 900 ± 50 mm

Dimensiones (L × An): 2950 mm × 2000 mm

Velocidad de transporte: 6 - 60 m/min Transportador de transición transversal

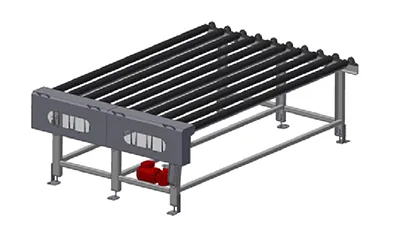

Transportador de transición transversal

Altura del rodillo: 900 ± 50 mm

Dimensiones (L × An): 1950 mm × 3100 mm

Velocidad de transporte: 6 - 60 m/min Transportador de aceleración/desaceleración

Transportador de aceleración/desaceleración

Altura del rodillo: 900 ± 50 mm

Dimensiones (L × An): 2950 mm × 2000 mm

Velocidad de transporte: 6 - 60 m/min Transportador de rodillos con ajuste de espacio

Transportador de rodillos con ajuste de espacio

Altura del rodillo: 900 ± 50 mm

Dimensiones (L × An): 3350 mm × 2050 mm

Velocidad de transporte: 6 - 60 m/min Transportador de posicionamiento

Transportador de posicionamiento

Altura del rodillo: 900 ± 50 mm

Dimensiones (L × An): 2980 mm × 2160 mm

Velocidad de transporte: 6 - 60 m/min Sistema integrado de almacenamiento de vidrio

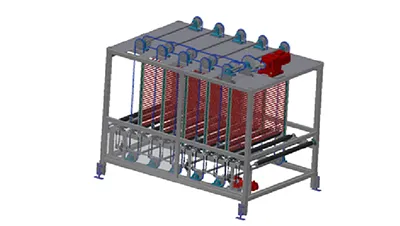

Sistema integrado de almacenamiento de vidrio

Dimensiones (L × An × Al): 2940 mm × 2560 mm × 2900 mm

Capacidad: 30 láminas

Espaciado entre rejillas: 30.8 mm

Velocidad de elevación: 1.5 s/lcapa

Velocidad de transporte por rodillos: 9 - 90 m/min Transportador de almacenamiento de vidrio separado

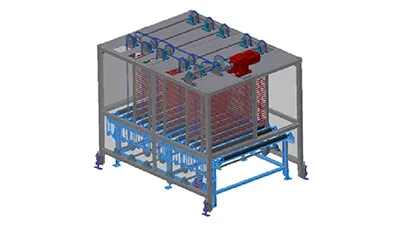

Transportador de almacenamiento de vidrio separado

Dimensiones (L × An × Al): 2940 mm × 2560 mm × 2900 mm

Capacidad: 30 láminas

Espaciado entre rejillas: 30.8 mm

Velocidad de elevación: 1.5 s/capa Transportador transversal (elevación neumática)

Transportador transversal (elevación neumática)

Dimensiones (L × An × Al): 3000 mm × 2400 mm × 965 mm

Velocidad del rodillo: 9 - 90 m/min

Velocidad de la cinta: 9 - 90 m/min

Tiempo de elevación/descenso: <1 s Transportador transversal (elevación motorizada)

Transportador transversal (elevación motorizada)

Dimensiones (L × An × Al): 3000 mm × 2400 mm × 965 mm

Velocidad del rodillo: 9 - 90 m/min

Velocidad de la cinta: 9 - 90 m/min

Tiempo de elevación/descenso: <1 s Transportador apertura/cierre

Transportador apertura/cierre

Dimensiones (L × An × Al): 4660 mm × 2100 mm × 2600 mm

Velocidad de transporte de la cinta: 6-60 m/min Transportador del sistema de rechazo

Transportador del sistema de rechazo

Tiempo de ciclo: 15 láminas/min

Velocidad: 90 m/min

Tamaño del vidrio: 1644 × 985 mm - 2500 × 1400 mm

Espesor del vidrio: 1.6-3.2 mm Transportador de descarga de residuos

Transportador de descarga de residuos

Velocidad: 6 láminas/min

Max. tamaño del vidrio: 2500 mm × 1400 mm × 4 mm

Características

Alto rendimiento

Alto rendimiento

Para las líneas de vidrio de cubierta, cuando BBKS suministra el paquete completo de equipos, el rendimiento del producto terminado de la línea de procesamiento profundo puede alcanzar alrededor del 99.2%. Comunicación estable

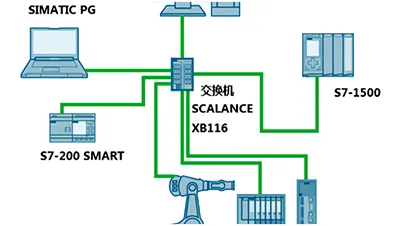

Comunicación estable

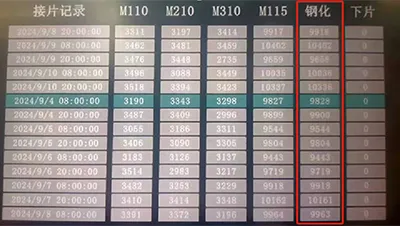

La red de comunicación está construida con conmutadores de tres capas y utiliza tecnología VLAN (Red de Área Local Virtual). Esto garantiza el aislamiento físico entre el sistema de transporte conectado y el equipo de proceso, evitando tormentas de red y asegurando una producción estable. Balanceo de la línea de producción

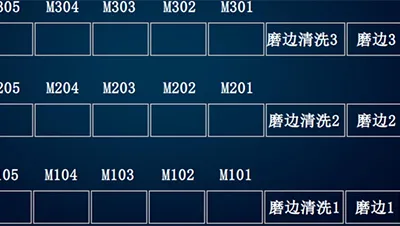

Balanceo de la línea de producción

Gracias a un sistema de comunicación bien estructurado, el estado de los equipos se monitoriza en tiempo real. El sistema de almacenamiento ajusta dinámicamente el proceso previo para mantener la consistencia, garantizando una capacidad equilibrada en toda la línea de producción. Ahorro de energía

Ahorro de energía

El transportador puede detenerse libremente durante los periodos de inactividad y funcionar de forma continua solo cuando hay tareas pendientes. Esto reduce el desgaste por arranques y paradas frecuentes, disminuye el consumo de material y mejora significativamente la eficiencia energética. Mantenimiento sencillo

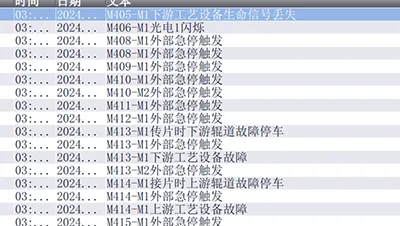

Mantenimiento sencillo

La zonificación racional de los procesos minimiza el impacto del mantenimiento y la inspección en la producción. Además, un sistema de alarmas integral facilita la rápida resolución de problemas, lo que hace que el mantenimiento sea más eficiente.